Materiais e Processos de Fabricação de Fixadores

Mar 18,2025

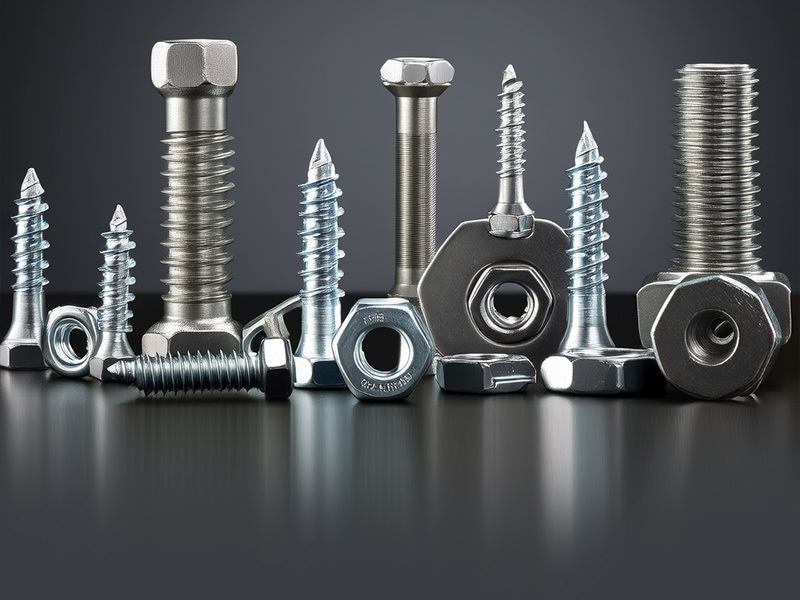

O desenvolvimento da tecnologia de processo de aperto de fixadores automotivos e dos próprios fixadores roscados baseia-se nas necessidades de confiabilidade de conexão e leveza estrutural, e é resultado do avanço do projeto de conexão roscada, processo e tecnologia de materiais. A chave para juntas aparafusadas é controlar a força de aperto axial dos parafusos. Para realizar o controle preciso da força axial do parafuso, deve ser garantido a partir de vários aspectos, como o projeto e a seleção de fixadores, o controle do coeficiente de atrito e o uso correto dos métodos de aperto.

O material dos fixadores automotivos

A maioria dos aços para parafusos de alta resistência são aços médios ao carbono e aços médios ao carbono e liga, que são todos usados após tratamento térmico de têmpera e revenimento. Após o tratamento térmico (têmpera e revenimento), sua microestrutura é martensita revenida + carboneto. Após o ultra-refinamento da austenita antes da têmpera, comprova-se que suas propriedades mecânicas podem ser melhoradas. Em comparação com o tratamento térmico de grão fino tradicional do aço, quando a austenita é refinada para menos de 10 μm, todas as propriedades mecânicas são significativamente melhoradas. Para o aço para parafuso de alta resistência, apenas melhorar a resistência e a tenacidade ou apenas o refinamento de grãos não pode atender totalmente aos requisitos de aplicação. Por exemplo, quando a resistência à tração da maioria dos aços estruturais de liga é aumentada para 1200 MPa, ocorrerá fratura retardada, portanto, aumentar ainda mais a resistência perderá o valor de uso e causará maior insegurança. De um ponto de vista prático, melhorar a resistência à fadiga e a vida útil à fadiga é um assunto particularmente importante e mais árduo para melhorar a resistência à fratura retardada.

A melhoria do desempenho antifatiga dos fixadores automotivos está relacionada à melhoria da limpeza do aço carbono, especialmente a mudança no tamanho e na distribuição do óxido. É um desafio difícil para o processo metalúrgico de forno elétrico de produção desse tipo de aço, que requer a cooperação de todas as partes. Melhorar a resistência à fratura retardada não está relacionado apenas ao refinamento de grãos, mas também à estrutura do aço e ao estado do limite de grão. Pesquisas científicas mostram que quando os grãos de austenita são refinados para 2 μm, a fratura retardada não é melhor do que o tamanho de grão grosseiro. A fratura retardada é essencialmente um fenômeno de fragilização por hidrogênio, que geralmente se desenvolve na forma de fratura intergranular, por isso é fácil ser retardada durante o uso. fratura frágil de hidrogênio. A resistência do aço secundariamente endurecido desenvolvido é 200-400 MPa maior do que a do aço temperado e revenido geral, o que pode ser explicado pelo trabalho a frio do aço. Quando a amostra de aço é carregada até seu limite de escoamento, a carga é removida rapidamente. Na carga secundária, a resistência do aço é obviamente aumentada, mas a plasticidade e a tenacidade exibidas são todas diminuídas.

Além disso, por meio de observação microscópica, a distribuição da rede atômica do aço trefilado a frio é mais ordenada e regular do que a original, o que também mostra a melhoria de seu desempenho de resistência. Ao adotar o tratamento de aquecimento elétrico e o tratamento térmico cíclico para o tratamento térmico de grão fino de austenita, o efeito de grão fino do aço estrangeiro é usado como referência. Usando a segregação nos limites de grão de austenita, os limites de grão das fases atômicas são fortalecidos por difração de elétrons de baixa energia e cálculos de temperatura de limite de grão.

TAG:

Anterior

Anterior:

Posts relacionados

Aplicação e Desenvolvimento de Fixadores na Indústria Automobilística

Tel/WhatsApp:

E-mail de vendas:

Os principais produtos da empresa abrangem seis categorias, incluindo porcas, parafusos, arruelas, barras roscadas, arruelas planas e buchas de ancoragem.

MENSAGEM

Entraremos em contato dentro de um dia útil. Preste atenção ao seu e-mail.

COOKIES

Nosso site utiliza cookies e tecnologias semelhantes para personalizar a publicidade mostrada a você e para ajudá-lo a obter a melhor experiência em nosso site. Para mais informações, consulte nossa Política de Privacidade e Cookies

COOKIES

Nosso site utiliza cookies e tecnologias semelhantes para personalizar a publicidade mostrada a você e para ajudá-lo a obter a melhor experiência em nosso site. Para mais informações, consulte nossa Política de Privacidade e Cookies

Estes cookies são necessários para funções básicas como pagamento. Os cookies padrão não podem ser desativados e não armazenam nenhuma informação sua.

Esses cookies coletam informações, como quantas pessoas estão usando nosso site ou quais páginas são populares, para nos ajudar a melhorar a experiência do cliente. Desativar esses cookies significa que não poderemos coletar informações para melhorar sua experiência.

Esses cookies permitem que o site forneça funcionalidade e personalização aprimoradas. Eles podem ser definidos por nós ou por fornecedores terceiros cujos serviços adicionamos às nossas páginas. Se não permitir estes cookies, alguns ou todos estes serviços poderão não funcionar corretamente.

Estes cookies ajudam-nos a compreender o que lhe interessa, para que possamos mostrar-lhe publicidade relevante noutros websites. A desativação destes cookies significa que não poderemos mostrar-lhe qualquer publicidade personalizada.